由于歐盟于2003年2月13日頒布RoHS即《禁止在電氣電子設備中使用特定有害物質指令》和WEEE即《廢棄電氣電子設備指令》兩個指令,PCB線路板裝配不得不隨之無鉛化,有鉛的錫成分為63Sn/37Pb,熔點為187℃.無鉛焊錫的成分為SnAgCu(Sn96.5%/Ag3.0%/Cu0.5%),熔點提升到21 7℃。那么相應的焊接溫度由220℃~230℃提升到240℃-260℃,PCB線路板必須忍耐熔點以上的焊接時間也延長了50秒左右,PCB線路板受熱沖擊幾率大增,所以PCB線路板必須提高耐熱性能與之配合。隨著無鉛化的逐步普及,PCB線路板分層問題一直困擾著PCB線路板從業者。

PCB線路板分層的原因:PCB線路板吸收熱量后,不同材料之間產生不同的膨脹系數而形成內應力,如果樹脂與樹脂,樹脂與銅箔的粘接力不足以抵抗這種內應力將產生分層,這是PCB線路板分層的根本原因,而無鉛化之后,裝配的溫度和時間的延長,更易造成PCB線路板的分層。

改善對策:

1.基材的選用要盡可能的選用有信譽保障的合格材料,多層板的PP料的品質也是相當關鍵的參數。

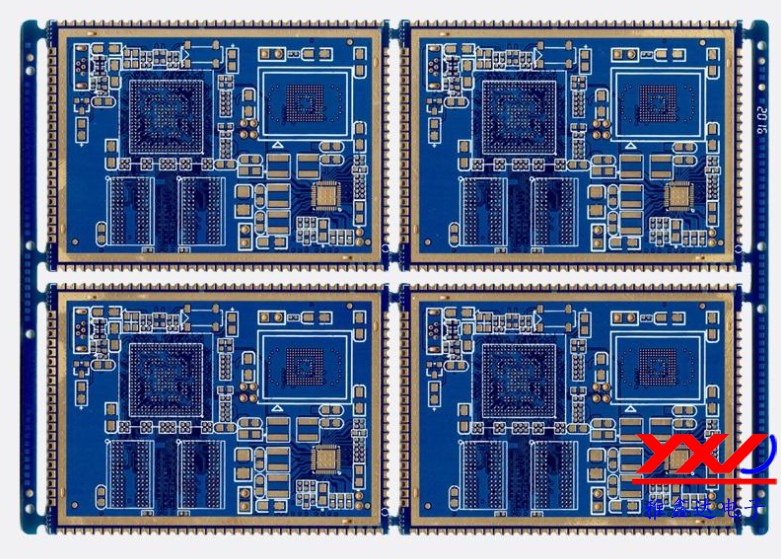

2.層合的工藝控制到位,尤其針對于內層厚銅箔的多層板,更是要注意。如下圖,在熱沖擊下,多層板的內層出現PCB線路板分層,造成整批報廢。

3:沉銅質量。孔內壁的銅層致密性越好,銅層越厚,PCB線路板耐熱沖擊越強。既要PCB線路板的可靠性高,制作成本又要求低,電鍍工藝的控制各個步驟都要求精細化控制。

當PCB線路板在高溫過程中,由于板材膨脹過大,導致孔內銅箔斷裂,無法導通。這就是過孔不通。這也是分層的前兆,程度加重時就表現為分層。

有條件的PCB線路板廠家有自己的檢測實驗室,可以實時觀測自己PCB線路板耐熱沖擊的性能。

綜上:PCB線路板分層是個綜合情況下的結果,只要在材料的選用和工藝的控制上下工夫,同時檢測手段的跟上,才能減少損失。