隨著PCB線路板的高密度互聯(lián)設(shè)計(jì)及電子科技術(shù)的進(jìn)步,二氧化碳(CO2)激光器加工設(shè)備已成為電路板(線路板)廠家加工PCB線路板微孔的重要工具,二氧化碳(CO2)激光器與UV光纖激光器是PCB廠家常用的激光加工設(shè)備.激光加工PCB微孔工藝技術(shù)的發(fā)展也是一日千里。

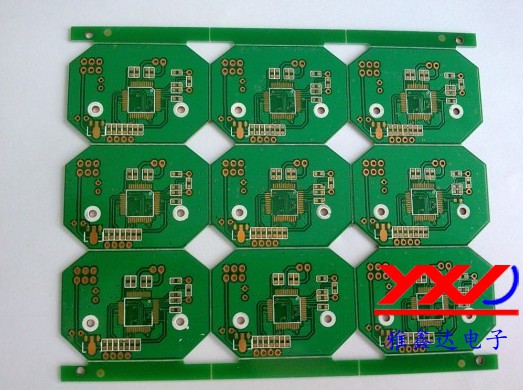

目前,在國(guó)內(nèi)一些大型印刷電路板廠家,具有更高密度互連的積層式PCB多層板逐步采用二氧化碳(CO2)激光與UV激光成孔法工藝技術(shù)進(jìn)行加工,隨著銅雕工藝品技術(shù)的不斷進(jìn)步,二氧化碳(CO2)激光加工成孔法已在PCB多層電路板中得到了迅速地普及和廣泛地應(yīng)用。并進(jìn)一步把積層多層板推廣到倒芯片封裝的領(lǐng)域中,從而推動(dòng)積層式多層板繼續(xù)向更高密度發(fā)展。這樣一來(lái),積層式PCB多層板的盲孔加工孔數(shù)越來(lái)越多,其單面,一般在20000個(gè)至70000個(gè)孔左右,甚至高達(dá)100000個(gè)孔或更多。:對(duì)于如此多的盲孔加工數(shù)量,除了采用已述的光致法和等離子體法來(lái)制造盲孔外,特別是隨著盲導(dǎo)通孔孔徑越來(lái)越小時(shí),采用二氧化碳(CO2)激光與UV激光加工法來(lái)制造盲導(dǎo)通孔是電路板廠家可實(shí)現(xiàn)低成本、高速度的加工方法之一。

激光法加工導(dǎo)通孔發(fā)展進(jìn)程

80年代末期,AT&T電路板研發(fā)部曾開(kāi)發(fā)了二氧化碳激光加工設(shè)備,對(duì)環(huán)氧玻璃的FR-4制造PCB線路板進(jìn)行微孔加工。由于使用10.60um的紅外線波長(zhǎng),無(wú)法燒蝕去電路板表層銅皮(因?yàn)榻饘巽~對(duì)紅外線吸收率很低),并且在內(nèi)層的銅(底銅)表面會(huì)留下有機(jī)碳化物,而在介質(zhì)層中的玻纖布(絲)不易燒斷或留下熔融態(tài)〔玻璃對(duì)紅外線吸收率也很低),因而鍍覆孔前須經(jīng)過(guò)認(rèn)真處理,否則會(huì)造成孔化電鍍困難,或者造成孔壁粗糙度大,所以未能在PCB業(yè)界得到推廣和應(yīng)用。接著IBM和Simens又開(kāi)發(fā)了氣態(tài)的激光器,如氬激光器、氪激光器、氙激光器等的受激準(zhǔn)分子激光器,其激光波長(zhǎng)在193nm至308nm(毫微米)之間。雖然能有效地避兔有機(jī)物的碳化現(xiàn)象和玻璃凸出熔頭問(wèn)題,但是,由于要有特殊的惰性氣體,加上加工速度慢、不穩(wěn)定、產(chǎn)量(能)太低,因而也沒(méi)有在PCB業(yè)界得到廣泛推廣和應(yīng)用。但是它可用來(lái)有效地清除由二氧化碳激光引起的碳化殘留物,因而可在二氧化碳激光成孔,再用受激準(zhǔn)分子激光清除殘留物,以保證激光成孔的質(zhì)量。

激光加工PCB線路板的法在電路板廠家應(yīng)用至今,由于積層PCB多層板的微孔要求急劇增加,加上二氧化碳激光設(shè)備和加工技術(shù)的不斷改進(jìn)和完善,使二氧化碳激光器迅速地得到推廣和應(yīng)用。同時(shí),又開(kāi)發(fā)了更穩(wěn)定的固態(tài)(體)激光設(shè)備,通過(guò)多次諧波后,可以達(dá)到紫外光級(jí)的激光器,由于峰值可達(dá)12kw、重復(fù)功率可在50,又適用于各種各樣的PCB線路板材料(含銅箔和玻纖布等),因而對(duì)于加工小于0.1微米的微孔來(lái)說(shuō),無(wú)疑是電路板廠家生產(chǎn)高密度互連的積層式PCB多層板的一種最有前途的加工方法。

真正應(yīng)用到電路板廠家生產(chǎn)PCB線路板的激光加工設(shè)備主要是二氧化炭激光器與UV激光器,這兩種激光器的激光源的作用是不一樣的,一種是燒銅皮用的,一種是燒基材用的,所以PCB線路板在做激光加工過(guò)程中都是要用到CO2激光器與UV激光器的。

責(zé)任編輯:雅鑫達(dá),PCBA一站式服務(wù)商!