目前����,我國已成為全球電子信息產(chǎn)品制造基地,這一跨時代的意義是我們綜合國力的體現(xiàn)。這一地位不會在未來很長一段時間內(nèi)發(fā)生變化����,這是不爭的事實(shí)����。因?yàn)榇髧圃煲呀?jīng)成為了一種實(shí)力����。比如國產(chǎn)程控交換機(jī)、手機(jī)、彩電����、空調(diào)����、冰箱����、激光視頻播放器����、音響等產(chǎn)品的輸出量已居世界第一。

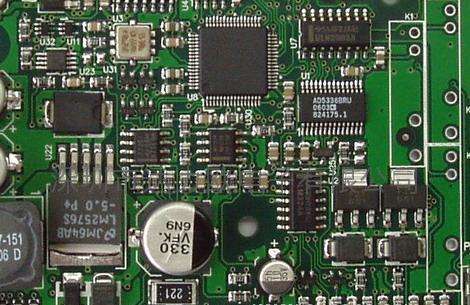

SMT——片式元器件比傳統(tǒng)穿孔元件所占面積和質(zhì)量大為減少����。一般地����,采用SMT可使電子產(chǎn)品體積縮小60%����,質(zhì)量減輕75%。通孔安裝技術(shù)元件����,而SMT貼片加工組裝元件網(wǎng)格從1.27MM發(fā)展到目前0.63MM網(wǎng)格����,個別達(dá)0.5MM網(wǎng)格安裝元件����,密度更高。例如一個64引腳的DIP集成塊����,它的組裝面積為25MM

X 7MM����,而同樣引線采用引線間距為0.63mm的����,它的組裝面積為12mm X 12mm����,面積為通孔技術(shù)的1/12。

由于片式元器件的可靠性高����,器件小而輕����,故抗震能力強(qiáng),采用自動化生產(chǎn)����,貼裝可靠

性高����,一般不良焊點(diǎn)率小于百萬分之十����,比通孔插元件波峰焊接技術(shù)低一個數(shù)量級,用SMT加工組裝的電子產(chǎn)品MTBF平均為25萬小時����,目前幾乎有90%的電子產(chǎn)品采用SMT工藝����。貼裝牢固����,器件通常為無引線或短引線,降低了寄生電感和寄生電容的

影響����,提高了電路的高頻特性,采用SMC及SMD設(shè)計(jì)的電路最高頻率達(dá)3GHz,而采用通

幾元件僅為500MHz采用也可縮短傳輸延遲時間����?���?捎糜跁r鐘頻率為以上16MHz以上的電路����。若使用MCM技術(shù),計(jì)算機(jī)工作站的高端時鐘頻率可達(dá)100MHz,由寄生電抗引起的附加功耗可降低2-3倍����。

目前穿孔安裝印制板要實(shí)現(xiàn)完全自動化����,還需擴(kuò)大40%原印制板面積����,這樣才能使自動插件的插裝頭將元件插入,否則沒有足夠的空間間隙����,將碰壞零件����。自動貼片機(jī)(SM421/SM411)采用真空嘴吸放元件����,真空吸嘴小于元件外形,反而提高安裝密度。事實(shí)上小元件及細(xì)間距QFP器科

均采用自動貼片機(jī)進(jìn)行生產(chǎn)����,以實(shí)現(xiàn)全線自動化生產(chǎn)。

當(dāng)然����,SMT大生產(chǎn)中也存在一些問題����,如:元器件上的標(biāo)稱數(shù)值看不清����,維修工作困

難;維修調(diào)換器件困難,并需專用工具;元器件與印制板之間熱膨脹系數(shù)一致性差����。但這些

問題均是發(fā)展中的問題����,隨著專用拆裝設(shè)備的出現(xiàn),以及新型低膨脹系數(shù)印制板的出現(xiàn),均已不再成為阻礙SMT深入發(fā)展!